博世嘗試跟中國公司合作工業4.0 這門生意是怎么開始的

http://www.199rrr.com 2016-11-21 16:49 來源:界面

目前博世在中國操作的項目還只能納入智能制造范疇,即狹義的工業4.0概念。而不菲的投資金額仍是阻礙工業4.0市場發展的主要因素,許多中小企業仍持觀望態度。

2014年3月的一天,當劉天鵬走進秦川機床董事長龍興元位于陜西寶雞的辦公室時,這位博世力士樂中國銷售副總裁的心情多少有些忐忑。

過去十多年,博世力士樂一直是秦川機床的零部件供應商。這家以傳動與控制技術聞名的公司前身名為力士樂,在2001年為博世集團所收購后,與其自動化業務部門合并,成為博世的全資子公司。

劉天鵬和龍興元因為業務關系已相識多年。此前,兩人的合作主要集中在硬件銷售層面。而這次來陜西出差,劉天鵬打算向龍興元介紹一款工業4.0的解決方案。不過對于能否談成這筆新生意,劉天鵬并無太大把握。

2014年時,工業4.0已小有名氣,但還算不上熱門。2013年的漢諾威工博會上,由德國科研機構及博世、西門子等企業組成的工作小組向政府提交了執行工業4.0戰略的建議書。這一旨在提升德國制造業實力的愿景被確定為德國的國家戰略,此后還被冠以第四次工業革命之稱。

和上一代工業形態相比,工業4.0強調的是工業信息互聯。互聯網通訊技術的進步,使得信息溝通變得更加容易。對這些信息深度分析后,可提高生產效率,讓生產線更為智能。

在提出工業4.0這一概念后,博世制定了雙重戰略,首先在旗下的250家工廠試點工業4.0改造項目,并同步將相關技術向外部客戶推廣。

秦川機床被劉天鵬視為博世工業4.0的潛在客戶。過去幾年,秦川機床將業務領域從原先的齒輪機床制造延伸至下游的齒輪產品,機器人關節減速器是新產品方向之一。國內工業機器人市場的爆發,為這種關鍵零部件的銷量增長提供了可能。

在劉天鵬來訪前,秦川機床已建成了一條關節減速器生產線。不過其裝配環節主要依靠手工:操作工憑經驗將機器加工產線生產的多個齒輪組裝在一臺減速器內。

這條生產線可以制造七種類型、每種類型包括五個規格的關節減速器,而它們的工藝又有所差異。這意味著當減速器的生產品類更換時,產線的工人需手動切換所需要的各類組裝設備。

這條產線每個月的減速器產量僅為500臺左右,產品質量也無法保持穩定。這顯然不是秦川機床想看到的,因此它正考慮對該產線進行一次脫胎換骨的升級改造。

這次拜會中,龍興元和劉天鵬就工業4.0的交流持續了近三小時。在那次談話后,劉天鵬意識到,秦川機床很有可能成為博世在中國的第一個工業4.0客戶。

不過龍興元對合作仍有不少擔心:經過工業4.0改造后,減速器生產線的產能能否達到預期?改造產線的投資多久才能收回?盡管此前在博世德國總部接受過工業4.0短期培訓,但劉天鵬當時并不能給出明確答案。

最終敲定博世力士樂和秦川合作的,是一頓晚餐。

2014年3月下旬,博世首席執行官沃爾克馬爾·鄧納爾訪華。自2012年掌舵博世后,鄧納爾每年都會來中國1-2次,每次最多見3個重要客戶。這一次,秦川機床的董事長成為了他的座上賓。

晚餐結束后,雙方的合作項目正式啟動。博世的技術專家開始頻繁地出現在秦川機床的工廠內,這些人中,既有博世中國的員工,也有來自德國總部的工業4.0、傳感器或是生產工藝專家。

此后一年多內,博世方面派出的技術人員超過200人次,潘朔端也是其中之一。2014年底,這位博世力士樂項目總監開始接觸工業4.0概念。在潘朔端看來,工業4.0和精益生產理念在本質上并沒有區別,兩者的目的都是提高制造業的效率。

在去年7月成為公司秦川機床項目負責人后,潘朔端最重要的工作之一,就是向對方解釋工業4.0的理念。當時國內對于工業4.0的理解還停留在粗淺的階段。

在與客戶溝通時,潘朔端常向對方舉起一個關于生產等待的例子。在傳統生產線上,經常會發生零部件沒有到位,導致下一道工序無法按計劃實施的情況。

“過去在總結問題時,會歸因于產線上的其他人有失誤。但這其實是系統問題,并非某個人做錯了什么”,潘朔端說。在相當程度上,造成這種困境的原因在于信息不透明。解決之道是建立生產線之間的數字化聯系,這也正是博世力士樂打算為秦川機床減速器生產線帶來的改變。

2015年11月,秦川機床與博世力士樂正式簽訂了合作建設智能減速器生產線的協議,兩家公司將建設一條全新生產線,該項目的投資額預計為3800萬元。

兩者的簽約儀式在中國工博會的展臺上進行。在這個每年11月舉行的工業界盛會上,博世力士樂首次在國內展示了一條工業4.0示范生產線——其原型是公司位于德國洪堡的液壓閥生產線,它能生產6大類共計2000種產品。多品種、少批量的產品制造要求,與秦川機床關節減速器的生產需求頗為合拍。

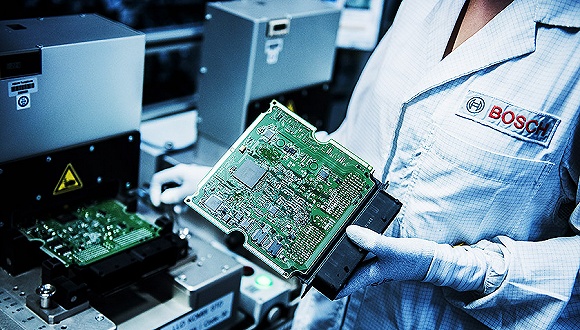

博世力士樂在2016年工博會上展出的工業4.0樣板生產線 博世力士樂供圖

在這條工業4.0生產線所使用的技術中,被提及最多的當屬射頻識別。它的作用是在生產產品品類變化時,快速切換產線的各類加工設備與之匹配。

在產線上,每個盛裝零件的托盤都帶有電子標簽,當它們順著流水線移動時,射頻識別設備能讀取標簽確認零件類型,知曉該進入哪道加工工序,自動對生產線的加工設備進行調整。托盤會在需要使用到的工位停留,等待機器或工人進行加工,在無需工人加工的工位,會自動跳過。這類似于高鐵行駛過程中只停大站不停小站。類似的技術,也將被用于秦川機床的新生產線。

博世力士樂在2016年工博會上展出的工業4.0樣板生產線 博世力士樂供圖

在與博世力士樂簽署合作協議的發布會上,龍興元頗有信心地表示,新產線預計在2016年二季度完工,關節減速器的產量將因此提高到每月5000臺,而所需要的操作工數量則會從20人減少到4人。

新的減速器生產線包括兩部分,五條零部件加工線以及一條總裝線。工程將分兩步實施,項目的第一期包括一條總裝線和兩條零部件加工線,另外三條零部件加工線將在二期項目建設時完成。博世力士樂負責建設總裝線,加工線則由秦川機床承擔。齒輪在兩條零部件加工線制作完成后,會由輸送帶運至總裝線,以完成最后的裝配。

今年9月底,新產線的一期工程經過數輪驗收后即將交付,目前已有2個規格的減速器由該產線試生產。

劉天鵬告訴界面新聞記者,這條產線在二期項目完成后每月可以完成5000臺減速器的產能目標。“相比于此前每月500臺的產量,10倍的產能增長并非全部來自工業4.0的功勞”,他說,從手工制造到智能生產,這條生產線跳過了俗稱工業3.0的自動化生產階段,該階段對于產能提高也十分關鍵。

在與博世力士樂的合作過程中,秦川機床掌握了部分工業4.0的重要技術。龍興元希望,秦川機床將在未來也能承接其他客戶的智能生產線改造項目。在實施這些項目時,博世力士樂會作為固定的合作方參與,負責提供技術和零部件支持。按照雙方的協議,減速器生產線的二期工程將由秦川機床主要承擔。

除了秦川機床外,博世還在今年找到了另一個工業4.0的客戶——濟南二機床集團有限公司(下稱濟南二機床)。此前,博世已搭建起了在中國實施工業4.0項目的組織框架。博世德國總部早先已成立了互聯工業部門,作為實施工業4.0戰略的機構,博世中國工業4.0項目總監任曉霞所在的部門則是該部門在中國的分支,她在2015年6月調任至此。

在承接工業4.0項目時,博世需要進行跨部門合作,會調派各事業部的精益生產、傳感器和自動化等方面的技術專家。專注于硬件的子公司博世力士樂,主要負責項目中的智能制造部分。

今年3月,任曉霞拜訪濟南二機床總部時,她最想了解的問題,就是這家國內知名機床公司在哪些生產方面的困難有可能用工業4.0進行改造。

在任曉霞看來,挖掘客戶的真實需求是工業4.0市場拓展階段最花時間的環節。“我們和很多客戶交流三、四次甚至十幾次,也無法確定他們在哪個環節最為適合工業4.0,不少項目因此而擱置。”

博世力士樂中國總經理劉火偉也描述過類似的問題。國內不少企業都對工業4.0興趣濃厚,原因是聽說它能解決很多問題。但是這些企業都不清楚工業4.0可以幫助改進自己的哪些生產環節。

在任曉霞和濟南二機床同行們經過一下午的討論中,雙方談到了自動化提升、數據采集等許多內容,直到交流的最后階段,排產系統才成為了交流的焦點。

濟南二機床安全生產技術部副部長羅麗麗告訴她,工廠目前采用的是人工排產模式,計劃員根據訂單安排每個車間內不同設備的生產任務。一個車間內有近70臺設備,用于制造大小規格不同的零部件。

各種意外變化經常會打亂原先制定的生產流程,包括加工設備出現故障或是有客戶的訂單需要加急處理。這導致計劃員們時常12小時連軸轉,承受著極高的工作壓力。

擁有足夠的經驗才能勝任計劃員這一職位。濟南二機床共有25名計劃員,他們中任何一位,都經過至少五年的培訓。過去一年,羅麗麗和她的同事開始尋找一個更好的數字化排產方案,讓計劃員們從高壓狀態中解脫出來,但始終沒有合適的方案。

工業4.0也許能解決這個問題。今年5月,博世和濟南二機床完成工業4.0項目簽約,雙方選擇了工廠內的一條齒輪加工車間試點建設新的排產系統,并計劃在2017年底完成改造。這一合作項目,出現在了7月公布的中德智能制造合作試點首批示范項目名單中。

今年8月,沈陽中之杰流體控制系統有限公司也成為了博世力士樂的工業4.0客戶。后者將為這家中國航天科工集團旗下的企業提供智能裝配生產線。

任曉霞透露,除了上述已經簽約的3個項目外,博世在中國還有超過10個處于密切接觸中的工業4.0潛在客戶。

在博世拓展中國市場的同時,工業4.0在國內的熱度開始逐漸升溫。去年,中國國務院發布了一份名為《中國制造2025》的規劃。這份為中國制造業量身定制的路線圖,與德國的工業4.0規劃有著異曲同工之效,意圖讓中國在未來十年內邁入制造強國行列。

劉天鵬清楚地記得這份規劃的發布時間——2015年5月19日。他當時預感到,工業4.0在中國的市場即將爆發,最直接的動力將來自政府的政策和資金支持。最近兩個月,秦川機床已經收到了總計5500萬元的財政補貼,用于機器人關節減速器智能產線的建設。

不菲的投資金額仍是眼下阻礙工業4.0市場拓展的主要因素。“許多中小企業雖然下決定和執行的過程比較快,但由于投資額較大,通常會對工業4.0改造持觀望態度。”任曉霞告訴界面新聞記者。

在中德政府的合力推動下,工業4.0與中國制造2025的對接已成為業內熱議的話題。德國總理默克爾是這一對接的倡導者,在她近期兩次訪華期間,已促成了另兩家德國企業在中國的工業4.0訂單。

去年10月,思愛普軟件(SAP)與徐工集團簽訂了工業4.0整體提升項目;今年6月,西門子與寶鋼集團建立了工業4.0的合作關系。此前,西門子已在成都新建了數字化生產及研發基地,作為其數字化工廠的“樣板房”。與博世一樣,在工業4.0版圖中,這兩家德國公司也是相當重要的力量。

在回顧與秦川機床合作的工業4.0項目時,博世力士樂中國銷售副總裁劉天鵬告訴界面新聞記者,包括該項目在內,目前博世在中國操作的項目還只能納入智能制造范疇,也即狹義的工業4.0概念。

他認為,真正的工業4.0,指的是更大范圍的信息互聯——比如工廠和上游供應商以及下游客戶的聯接。這一層面的信息共享,將實現整個工業制造體系的智能化,不過目前它還處于理念階段。即使在工業4.0的發源地德國,該理念也仍在探索中。